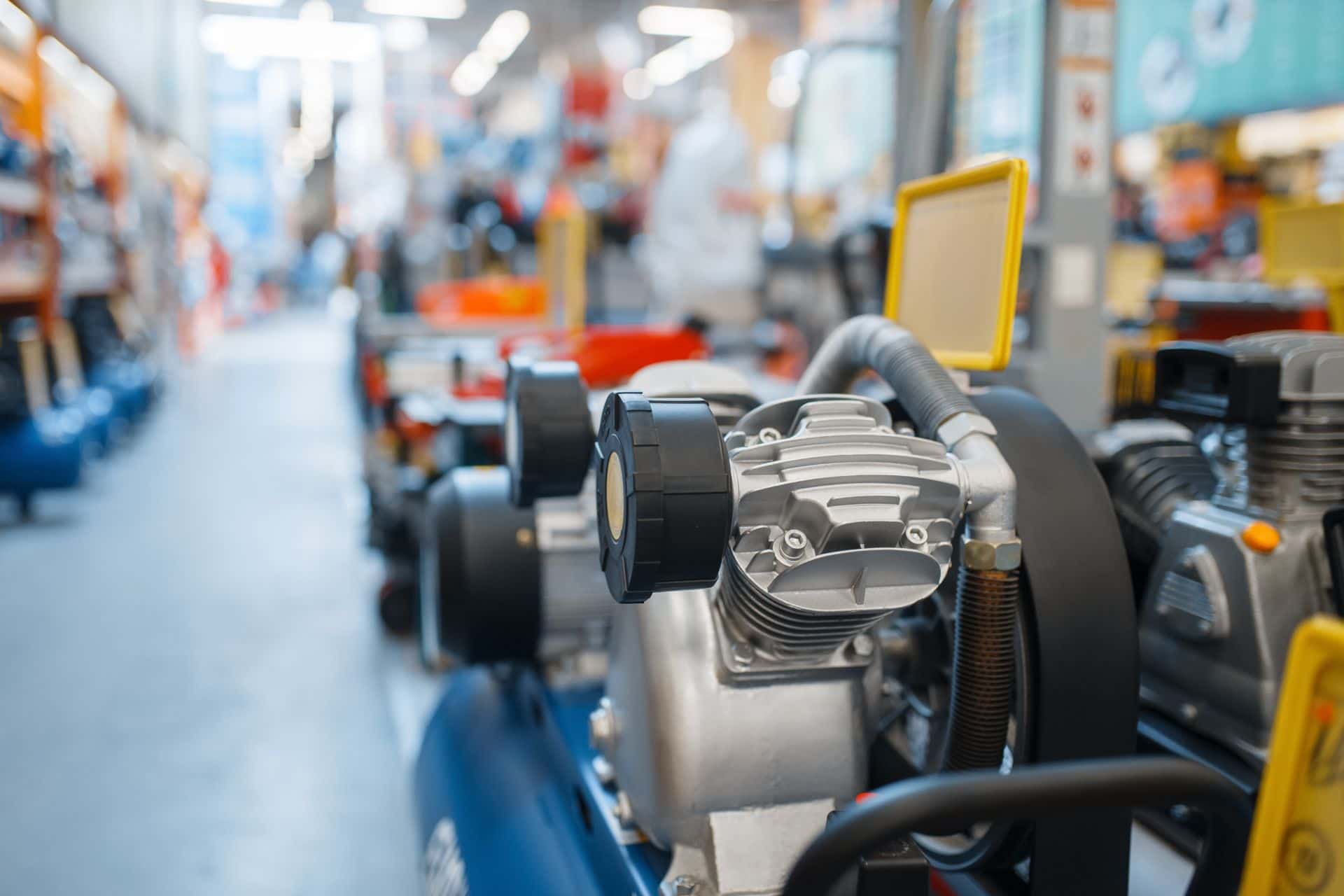

We współczesnym przemyśle kompresory przeznaczone do generowania sprężonego powietrza stanowią jedne z najczęściej wybieranych urządzeń. Mogą zasilać zarówno pojedyncze elementy instalacji pneumatycznej, jak i całe linie produkcyjne, zarówno w dużych, jak i małych przedsiębiorstwach. Podstawową różnicę pomiędzy urządzeniami śrubowymi stanowi sposób przeniesienia mocy z silnika elektrycznego na śruby. Proces ten można zrealizować na dwa sposoby – bezpośrednio oraz za pomocą pasów. Jaki napęd do kompresora wybrać? Poznaj odpowiedź na to pytanie!

Czym są kompresory i w jakim celu służą?

Kompresory służą do zmniejszania objętości gazu, w tym przypadku powietrza, przy zachowaniu jego oryginalnej, wyjściowej masy. Zwiększeniu ulega zatem w głównej mierze jego gęstość, która rośnie wraz z mocą samej sprężarki. Wyróżniamy kompresory:

- Śrubowe – niezwykle popularne i lubiane, głównie za sprawą wydajności, efektywnej pracy oraz wysokiej oszczędności ze względu na zminimalizowanie liczby zabiegów konserwacyjnych. W tym wariancie powietrze sprężane jest przez cyklicznie zmniejszający się odstęp pomiędzy dwiema współpracującymi śrubami, dlatego spręż podawany jest do układu jednostajnie.

- Tłokowe – w tym przypadku za generowanie sprężu odpowiada tłok poruszający się w cylindrze. W stosunku do powyższego, urządzenie to cechuje się znacznie niższą ceną z uwagi na prostszy proces produkcji, a także głośniejszą pracą oraz niejednostajnym podawaniem sprężu do układu.

Różnice występują również w zakresie sposobu chłodzenia urządzenia oraz jego smarowania.

- Kompresory olejowe – w tych urządzeniach za funkcję smarowania odpowiada olej wtryskiwany do cylindra bądź do przestrzeni pomiędzy śrubami. Płyn odpowiada za zmniejszenie tarcia pomiędzy elementami mechanicznymi, za odprowadzanie ciepła oraz zwiększenie szczelności.

- Kompresory bezolejowe – w tej sytuacji z kolei za funkcję zmniejszenia tarcia odpowiadają materiały użyte do produkcji poszczególnych elementów mechanicznych. Generują mniej oporu, a tym samym nie wymagają dodatkowego chłodzenia.

Dwa rodzaje kompresorów – dwie różne zasady działania

Różnicę pomiędzy poszczególnymi kompresorami stanowi także sposób przeniesienia napędu z silnika elektrycznego do napędu śrubowego. Proces ten może być realizowany:

- napędem bezpośrednim,

- napędem pasowym.

Każdy napęd kompresora ma ogromny wpływ na efektywność pracy oraz możliwości jego zastosowania w obrębie danego przedsiębiorstwa. Niestety jest to także dość często pomijany aspekt. Rezultat? Niska efektywność przy wysokim ryzyku awaryjności.

Czym charakteryzuje się napęd bezpośredni?

Napędem bezpośrednim nazywamy połączenie silnika ze śrubami kompresora na stałe, przez co w trakcie obrotu silnika, obraca się także moduł śrubowy. To rozwiązanie mające wiele zalet, lecz także kilka wad, przez co nie wszędzie się sprawdzi na tyle dobrze, aby całkowicie z rynku wyprzeć napęd pasowy.

Wśród cech tego urządzenia warto wymienić przede wszystkim:

- Całkowity brak strat energii, co dobrze wpływa na koszt eksploatacji tych urządzeń oraz odbiorników sprężonego powietrza, w tym narzędzi pneumatycznych.

- Ciche działanie ze względu na stałe połączenie między silnikiem a modułem śrubowym.

- Mało skomplikowaną budowę.

- Trudną naprawę. Wymiana modułów śrubowych oraz wszelkie prace konserwacyjne w ich obrębie są dość trudne z uwagi na małą ilość miejsca. Czasami niezbędny jest demontaż w zasadzie całego urządzenia, co wiąże się zarówno z większymi trudnościami, jak i oczywiście wyższą ceną zabiegów konserwacyjno-pielęgnacyjnych.

Czym cechuje się napęd pasowy?

Napęd pasowy ma zupełnie inną charakterystykę. W tym przypadku silnik przekazuje moment obrotowy na moduł śrubowy za pomocą specjalnych pasów ze żłobieniami i rowkami. To ogromna zaleta – możesz samodzielnie dobierać średnicę kół pasowych, a tym samym w istotnym stopniu wpływać na charakterystykę pracy urządzenia.

Napęd pasowy charakteryzuje:

- Możliwość personalizacji charakterystyki pracy zespołu napędowego. Zmieniając średnicę kół pasowych, można wpłynąć w ogromnym stopniu na wydajność urządzenia i dostosować ją do charakterystyki wszystkich wybranych odbiorników. To zaleta zarówno w kwestii finansowej, gdyż można w ten sposób nieco ograniczyć straty, lecz także wydajnościowej – moc silnika i sprężania można bowiem zwiększyć lub zmniejszyć, zależnie od potrzeb.

- Łatwa naprawa, ponieważ serwisanci podczas likwidowania usterek mają dostęp do układu przeniesienia napędu.

- Hałaśliwa praca, gdyż sam napęd pasowy generuje hałas. Co prawda o niewielkim natężeniu, lecz na tyle wysokim, aby zmniejszyć komfort przebywania w tym samym pomieszczeniu. Nie można także pominąć strat energii – w końcu na drodze pomiędzy modułem śrubowym a silnikiem staje także opór stawiany przez koła pasowe i same pasy transmisyjne.

Jaki napęd do kompresora wybrać?

To zależy głównie od sposobu eksploatacji urządzenia oraz tego, jak działa kompresor i w jakim miejscu ma się znajdować. Jeśli koszty energii nie są istotne, warto sięgnąć po urządzenie zasilane pasami transmisyjnymi – będą generować nieco wyższe rachunki, lecz także będą łatwiejsze w naprawie. Jeśli jednak cena energii ma istotny wpływ na funkcjonowanie całego przedsiębiorstwa, warto wybrać urządzenie generujące wyższe koszty obsługi, lecz niższe bieżącej eksploatacji. Czyli modele z napędem bezpośrednim.

Jak napęd do kompresora jest najłatwiejszy w obsłudze?

Zdecydowanie wariant z napędem pasowym. W tym przypadku serwisant ma łatwy dostęp do wszystkich części i może przeprowadzić ich wymianę bądź naprawę bez demontażu całego urządzenia. To duża zaleta, mająca ogromny wpływ na ostateczną cenę użytkowania urządzenia.

Kompresor – jaki napęd do zastosowań przemysłowych?

Napęd bezpośredni czy pasowy to parametr, który warto brać pod uwagę podczas dokonywania zakupu, lecz równie istotne są inne, takie jak marka, zakres ochrony gwarancyjnej czy importer. Warto sięgnąć po kompresor tłokowy czy śrubowy dobrej firmy, wyposażone w nowoczesny silnik elektryczny chroniony przed przegrzaniem czy nadmiernym wyeksploatowaniem. Taki, który będzie w stanie generować sprężone powietrze przez wiele lat od chwili jego instalacji.

FAQ:

- Co jest lepsze, napęd pasowy czy bezpośredni do kompresora?

Nie ma na to pytanie jednoznacznej odpowiedzi. Napęd bezpośredni łączy silnik z modułem śrubowym, dlatego cechuje się wysoką sprawnością, lecz trudniejszą naprawą. Z kolei napęd pasowy generuje więcej hałasu, lecz jednocześnie jest prosty w obsłudze.

- Jakie są zalety napędu bezpośredniego w kompresorze?

Napęd bezpośredni przenosi cały moment obrotowy bezpośrednio na moduł śrubowy, dlatego cechuje się wysoką sprawnością i niskim poziomem generowanego hałasu oraz prostą konstrukcją.

- Jakie są zalety napędu pasowego w kompresorze?

Napęd pasowy w większości przypadków oznacza możliwość płynnej zmiany charakterystyki pracy urządzenia ze względu na zmianę średnicy kół pasowych oraz samych pasów transmisyjnych.